Digitale Zwillinge erklärt – Definition von Digital Twins inkl. Beispiele

Der digitale Zwilling wird in Zukunft als Schlüsselkonzept, das die reale und die digitale Welt miteinander verbindet, immer wichtiger werden.

Digitale Zwillinge sind eines der Schlüsselkonzepte der Digitalisierung. Sie umfassen die digitale Darstellung von realen (physischen) Objekten zur weiteren Verwendung im digitalen Raum. In diesem Artikel erklären wir digitale Zwillinge, gehen ausgewählte Anwendungsfälle durch und weisen auf einige Herausforderungen hin, die beim Umgang mit digitalen Zwillingen beachtet werden müssen.

Index

Einführung

Wenn es um die Digitalisierung und insbesondere um die industrielle Digitalisierung (z.B. Industrie 4.0) geht, kommen schnell digitale Zwillinge ins Spiel. Sie gelten als Wegbereiter und Schlüsselkonzept für viele Aspekte und Vorteile der Digitalisierung. Der Kerngedanke eines digitalen Zwillings ist die digitale Darstellung eines physischen Objekts, das sich wie sein physisches Gegenstück verhält und im digitalen Raum analysiert und genutzt werden kann, um Rückschlüsse auf das Objekt in der realen Welt zu ziehen.

Die Idee geht auf die 1970er Jahre zurück, als die NASA Simulationsmodelle eines Sauerstofftanks so abstimmte, dass sie die Bedingungen eines beschädigten Tanks widerspiegelten, und auf der Grundlage der Beobachtungen aus der Simulation Korrekturen am physischen Modell vornahm.

Heute decken digitale Zwillinge viel mehr Aspekte ab als Betriebsdaten und Simulationen. Sie können als Anker für alle digitalen Informationen dienen, die sich auf ein physisches Gut beziehen.

Definitionen des digitalen Zwillings

Bei einer schnellen Recherche stößt man schnell auf Dutzende bis Hunderte von Definitionen für einen digitalen Zwilling. Viele dieser Definitionen sind sehr ausführlich und werben für die Dienste des erstellenden Beratungsunternehmens. Im Folgenden konzentrieren wir uns auf die Definitionen von Industriekonsortien, da wir davon ausgehen, dass sie die Meinung eines repräsentativen Teils der Branche widerspiegeln.

Digital twin consortium: Ein digitaler Zwilling ist eine virtuelle Darstellung von realen Einheiten und Prozessen, die mit einer bestimmten Frequenz und Genauigkeit synchronisiert werden. (Übersetzt von Quelle)

Industrial Digital Twin Association: Eine digitale Darstellung, die den Anforderungen einer Reihe von Anwendungsfällen entspricht. In diesem Zusammenhang ist die Entität in der Definition der digitalen Repräsentation normalerweise ein Vermögenswert. (Übersetzt von Quelle)

Industrial Internet Consortium: Ein digitaler Zwilling ist eine formale digitale Darstellung einer Anlage, eines Prozesses oder eines Systems, die Attribute und Verhaltensweisen dieser Entität erfasst, die für die Kommunikation, Speicherung, Interpretation oder Verarbeitung in einem bestimmten Kontext geeignet sind. (Übersetzt von Quelle)

Diese Definitionen überschneiden sich weitgehend, wobei einige spezifische Details erwähnenswert sind:

- Das Objekt von Interesse kann ein physisches Gut oder auch ein Prozess sein.

- der digitale Zwilling spiegelt das Verhalten des Objekts von Interesse wider

- die Anwendung des digitalen Zwillings hängt von spezifischen Anwendungsfällen ab

Die folgenden Abschnitte bauen auf diesen Erkenntnissen auf, um den digitalen Zwilling zu erklären. In diesem Zusammenhang werden wir das physische Gegenstück als „Objekt von Interesse“ oder kurz „Objekt“ bezeichnen.

Komponenten und Konzepte des digitalen Zwillings

Komponenten

Aus den Definitionen ergibt sich, dass ein digitaler Zwilling die folgenden Komponenten haben muss:

- Daten: Verfügbare Informationen über das Objekt von Interesse (in Echtzeit oder offline)

- Modell: ein Modell, das das Verhalten des Objekts widerspiegeln kann

- Einzigartigkeit: Es muss eine 1:1-Beziehung zu einer bestimmten Instanz des Objekts bestehen

- Monitor: Zugriff auf den Zustand des Objekts

Diese Komponenten sind der Kern eines digitalen Zwillings und müssen vorhanden sein, damit er als digitaler Zwilling gilt. Andere Aspekte, die typischerweise mit einem digitalen Zwilling in Verbindung gebracht werden, müssen nicht unbedingt vorhanden sein, da sie vom jeweiligen Anwendungsfall abhängen:

- Analytik: Algorithmen zur Analyse der Daten und des Verhaltens des digitalen Zwillings

- Simulation: Simulation des Modells unter verschiedenen Bedingungen

- Steuerung: die Möglichkeit, mit dem physischen Objekt zu interagieren und es zu beeinflussen

- Weitere Anwendungen: Je nach Anwendungsfall können die Kernaspekte des digitalen Zwillings auf viele andere Arten genutzt werden, je nach Bedarf

[Hinweis: Dieser Abschnitt stammt aus einem Artikel von Gartner, der nicht mehr auf deren Website verfügbar ist].

Konzepte

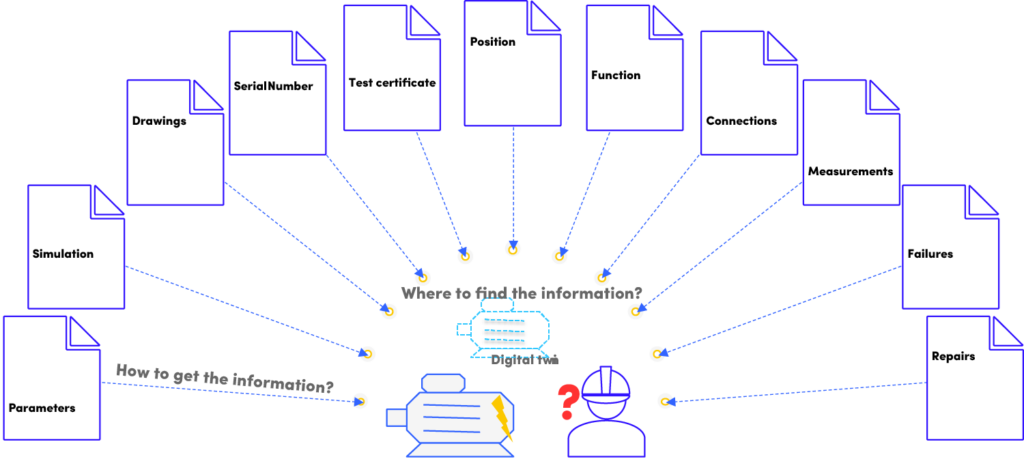

Digitale Informationen über ein Objekt können in einer Vielzahl von Formaten vorliegen, die in einer Vielzahl von Tools, Datenbanken und Clouds gespeichert und genutzt werden. In einer Produktionsumgebung werden in der folgenden Liste beispielhaft Daten und mögliche Speicherorte genannt

- Echtzeitinformationen in der IoT-Cloud, am Rande des Objekts oder in einem Manufacturing Execution System (MES)

- Konstruktionsinformationen im Produktlebenszyklus-Management-System (PLM)

- kaufmännische Informationen (Bestand, Bestellungen, Lieferungen, Rechnungen usw.) im Enterprise Resource Management System (ERP)

- Service- und Reparaturinformationen im Wartungsmanagementsystem

Um die Sache noch komplexer zu machen, sind einige Informationen im Datenraum des Lieferanten und andere im Datenraum des Nutzers verfügbar. Andere Parteien, die an der Herstellung, Lieferung, Installation und dem Betrieb des Objekts beteiligt sind, verfügen möglicherweise über weitere Informationen. Alle Informationen werden von den Systemen und Werkzeugen benötigt, mit denen sie erstellt wurden, und werden am effizientesten in dem nativen Format gespeichert, das diese Systeme benötigen.

Es ist daher fraglich, ob ein digitaler Zwilling eines Objekts alle verfügbaren Informationen in sich selbst, innerhalb einer digitalen Zwillingsplattform, speichern sollte. Bei diesem Ansatz müssten die Informationen aus der Werkzeugdatenbank in den digitalen Zwilling exportiert werden. Lokale Änderungen an den Daten könnten schnell zu Unstimmigkeiten führen.

Aber wie wir im Abschnitt „Anwendungsfälle“ sehen werden, liegt der Wert eines digitalen Zwillings darin, dass die Informationen für verschiedene Nutzer/innen verfügbar sind. Die gemeinsame Nutzung von Daten durch alle an der Bearbeitung eines Objekts beteiligten Akteure ist ein wesentlicher Vorteil. Wie kann diese Diskrepanz zwischen der effizienten Handhabung von Informationen in den Werkzeugen, die sie erzeugen, und dem Austausch mit anderen Teilen für fortschrittliche Analysen und Optimierung gelöst werden?

Um dies zu erreichen, muss ein Konzept des digitalen Zwillings die folgenden Möglichkeiten bieten:

- Eine eindeutige Kennung eines Objekts, um sicherzustellen, dass sich die verschiedenen Informationsbehälter auf dieselbe Sache beziehen

- Das Wissen, welche Informationen wo gespeichert sind

- Mittel, um auf dieses Wissen zuzugreifen, egal wo es gespeichert ist

Der digitale Zwilling kann auch den Zugriff auf die Informationen regeln: Für den Lieferanten können die vollständigen PLM-Informationen verfügbar sein, während für den Betreiber nur vereinfachte Modelle und veröffentlichte Parameter zugänglich sind. Die MES-Informationen wiederum liegen in der Domäne des Betreibers und sind vollständig zugänglich, während der Lieferant möglicherweise nur die wichtigsten Leistungsdaten ohne die betrieblichen Details sieht.

Bei der Betrachtung des Lebenszyklus eines digitalen Zwillings ist es interessant zu sehen, dass der Lebenszyklus eines Objekts sehr oft im digitalen Raum beginnt. Die meisten Produkte werden heute mit Hilfe von Engineering-Tools und Simulatoren entwickelt, bevor sie in die Produktion gehen. In der Entwurfs- und Konstruktionsphase bleiben die erzeugten Informationen generisch, d.h. diese Informationen sind Teil des digitalen Zwillings aller daraus hergestellten Objekte. Erst wenn ein Objekt produziert wird, d.h. wenn der physische Zwilling erzeugt wird, kann sich der digitale Zwilling auf ein bestimmtes Objekt in der realen Welt beziehen. Die allgemeinen, objekttypischen Informationen (technische Zeichnungen usw.) werden dann mit den Instanzinformationen (Seriennummer, Standort, Betriebsdaten usw.) kombiniert, um den digitalen Zwilling zu bilden.

Normen

Selbst wenn der digitale Zwilling weiß, wo die Informationen über ein Objekt zu finden sind und wie er darauf zugreifen kann, kann es schwierig sein, sie tatsächlich abzurufen. Wenn die Datenformate proprietär und für jedes Tool, auf das zugegriffen wird, unterschiedlich sind, wird der Aufwand für die Datenkonvertierung unüberschaubar.

Solche Schnittstellen und Datenmodelle müssen standardisiert werden, um einen nahtlosen Austausch von Informationen zu ermöglichen. Ein Konzept zur Standardisierung von Datenmodellen für den digitalen Zwilling, das auf die deutsche Initiative „Plattform Industrie 4.0“ (Quelle) zurückgeht, ist die „Asset Administration Shell“ (AAS) (Quelle). Diese Konzepte werden jetzt in der Norm IEC 63278 formuliert. Neben dem allgemeinen Konzept der AAS sind einige ihrer Teilmodelle bereits veröffentlichte IEC-Normen (z. B. IEC 62541, OPC UA, Datenmodell und Austauschstandards).

Beispiele für Anwendungsfälle

In diesem Abschnitt werden wir nur einige wenige Anwendungsbeispiele durchgehen. Sie verdeutlichen die Notwendigkeit, Daten zwischen den Informationsquellen auszutauschen, um einen digitalen Zwilling zu schaffen, der über den Wert der einzelnen Werkzeuge hinausgeht.

Verbesserte Reparatur und Wartung

Wenn Geräte ausfallen, kann die daraus resultierende Ausfallzeit sehr kostspielig sein. Es ist wichtig, einen Fehler zu finden und ihn wenn möglich schon vorher zu erkennen. Ist er gefunden, muss die Ausrüstung so schnell wie möglich repariert werden.

Ein digitaler Zwilling des Geräts hätte Zugang zu den Messdaten des Geräts im Betrieb, die dann zur Vorhersage eines bevorstehenden Ausfalls genutzt werden könnten. Wenn diese Informationen mit dem Zulieferer geteilt werden, kann ein Ausrüstungsexperte die Daten aus der Ferne analysieren und mit dem Personal in der Fabrikhalle interagieren, um zusätzliche Beobachtungen zu erhalten. Der digitale Zwilling ermöglicht den Zugriff auf Konstruktionszeichnungen und Simulationen, damit der Experte mögliche Lösungen für das Problem testen kann. Der digitale Zwilling liefert auch Kontextinformationen, z. B. wo die Ausrüstung installiert ist, wofür sie verwendet wird und wie sie in der Vergangenheit funktioniert hat.

In einem typischen Fall, in dem eine Industrieanlage betroffen ist, kann es notwendig sein, einen Servicetechniker zum Standort zu schicken, um die Anlage wieder in Betrieb zu nehmen. Indem die Möglichkeiten des digitalen Zwillings voll ausgeschöpft werden, können Augmented und Virtual Reality eingesetzt werden, um das Problem aus der Ferne zu beheben. Ein Techniker vor Ort, der zwar fachkundig, aber nicht in den Serviceverfahren für das betreffende Gerät geschult ist, kann durch eine Augmented Reality (AR)-Brille aus der Ferne instruiert werden. Der Experte aus der Ferne kann den Techniker durch die Abläufe leiten, indem er die erforderlichen Aktionen in der AR-Ansicht des Technikers anzeigt. Außerdem kann die innere Struktur der Ausrüstung in das reale Objekt eingeblendet werden, indem die Konstruktionszeichnungen mit der physischen Struktur überlagert werden. Durch das Tragen einer Virtual Reality (VR)-Brille erhält der Experte aus der Ferne einen Live-Blick auf das Geschehen vor Ort, kann alle notwendigen Informationen, die der digitale Zwilling liefert, in einer ruhigen Büroumgebung abrufen und nahtlos mit dem Techniker interagieren, um das Problem zu beheben, ohne dass er reisen muss.

Die Geräte sind in kürzerer Zeit einsatzbereit, da die Reisezeit entfällt, und der Remote-Experte kann sich Minuten nach Abschluss des ersten Falls um einen weiteren Fall in einem anderen Teil der Welt kümmern.

Produktoptimierung

Der Wartungstechniker und der Fernwartungsexperte im Anwendungsfall Reparatur und Wartung nutzten die Informationen, die entlang des Lebenszyklus des Produkts erstellt wurden, bis zu dem Punkt, an dem es ausgefallen ist. Aber auch die andere Richtung ist möglich: Die im Betrieb gesammelten Informationen werden an die Organisation zurückgespielt, die das Produkt entwickelt hat. Produktverbesserungen können dann auf der Grundlage von Erfahrungen und Daten aus der Praxis eingeführt werden.

Wenn eine für ein Produkt verantwortliche Person (Produktmanagement, F&E) vollen Zugang zu allen digitalen Zwillingen der installierten Flotte hat (zumindest zu den Informationen, die von den Kunden zur gemeinsamen Nutzung freigegeben werden), kann eine statistische Analyse Produktschwächen und Verbesserungspotenzial aufdecken.

Die Analyse der Produktspezifikationen im Vergleich zu den im Betrieb gemessenen Nutzungsmustern in verschiedenen Anwendungen könnte zu einem anwendungsspezifischen Design führen, das besser zu den beobachteten Nutzungen passt als das, was der Kundenberater angegeben hat. Schwache Teile, die Ausfälle verursachen, können verstärkt werden, oder Teile können optimiert werden, weil die Konstruktionsparameter im Betrieb nie eingehalten wurden. Am Ende kann ein leistungsfähigeres Produkt herauskommen, und der Erfolg der Maßnahmen lässt sich wiederum in den digitalen Zwillingen des veränderten Produkts beobachten.

Auch die Rückmeldungen aus den Serviceberichten können analysiert werden, um festzustellen, wo die Techniker die meiste Zeit für die Reparatur aufgewendet haben. Die Anpassung des Designs, um den Service zu erleichtern, wird die mittlere Reparaturzeit zukünftiger Produkte verringern. Wenn eine der Ursachen dafür, dass ein Fehler nicht erkannt wurde, fehlende Daten waren, können in das neue Design Sensoren integriert werden, die diese Informationen in Zukunft liefern.

Das Produktmanagement kann zusätzliche kommerzielle Daten analysieren, die über das ERP-System verfügbar sind: An wen wurde das Produkt verkauft, wo wurde es letztendlich installiert, welche Dienstleistungen wurden gekauft usw.

Auch wenn die Produktorganisation viele Informationen in den digitalen Zwilling einspeist, um sie später im Lebenszyklus zu nutzen, ist ein digitaler Zwilling, der die Informationen über den Lebenszyklus beobachtet und sammelt, sehr wertvoll, um ein Produkt zu entwickeln, das viel besser zur tatsächlichen Nutzung passt.

Bauwesen

Digitale Zwillinge sind nicht auf die Fertigung beschränkt. Der stetig wachsende Einsatz von Gebäudeinformationssystemen (BIM) ist eine gute Grundlage für die fortschrittliche Nutzung digitaler Zwillinge auch im Baugewerbe.

Die BIM-Informationen sind per se kein digitaler Zwilling eines Gebäudes: Es fehlt der „Überwachungs“-Aspekt, der die Daten aus dem Gebäude für fortschrittliche Anwendungen integriert. Eine dieser Anwendungen kann ein nahezu in Echtzeit durchgeführter Vergleich der Bauarbeiten mit den BIM-Informationen sein, um den Fortschritt zu melden und möglicherweise Abweichungen vom Plan anzuzeigen. Bei den Rückmeldungen kann es sich um Ausführungsberichte der Arbeiter auf der Baustelle handeln, aber auch um automatisch erfasste Informationen, z. B. durch autonome Drohnen, die nachts über die Baustelle fliegen und das Gebäude scannen. Ähnlich wie bei den zuvor beschriebenen Reparatur- und Wartungsarbeiten können die BIM-Informationen in AR-Brillen eingeblendet werden, um die Arbeitsanweisungen über dem Arbeitsbereich zu visualisieren.

Sobald das Gebäude in Betrieb ist, unterstützen die BIM-Modelle das Facility Management. Sie können verwendet werden, um die Messungen des Gebäudeautomationssystems in Bezug auf das Gebäude, Temperaturen, Belegung, Alarme usw. anzuzeigen. Bei Störungen kann auch die bereits erwähnte AR-geführte Wartung angewendet werden, bei der Leitungen und Rohre in den Wänden interaktiv angezeigt werden können, wenn man durch das Gebäude geht.

Wenn ein digitaler Zwilling des Gebäudes während seines gesamten Lebenszyklus konsequent genutzt und gepflegt wird, helfen bauliche Veränderungen und Erweiterungen, die dem Modell hinzugefügt werden, immer auf die richtigen Strukturen zu verweisen und den Kontext zu verstehen, in dem sie umgesetzt wurden. Es ist dann einfacher, Fragen zu beantworten, z. B. wo kritisches Material verwendet wurde oder wohin ein Abwasserrohr führt.

Schlussfolgerungen

Digitale Zwillinge haben eine zentrale Aufgabe: alle Informationen über ein Objekt von Interesse an einem Ort zugänglich zu machen, um sie zu analysieren, auszutauschen, zu simulieren und auf jede andere Art und Weise zu nutzen, die für jeden gewünschten Anwendungsfall notwendig ist. Die Anwendungen, die möglich werden, wenn Informationen über ein Objekt durchgängig in einem digitalen Zwilling verfügbar sind, sind sehr vielfältig. Wenn man künstliche Intelligenz (KI) zur Analyse und Optimierung hinzufügt, werden die Anwendungsmöglichkeiten sogar noch erweitert und der Wert erhöht.

Es ist jedoch zu beachten, dass der Aufbau und die Pflege von digitalen Zwillingen Investitionen und Disziplin erfordern. Der digitale Zwilling fällt nicht vom Himmel, sondern erfordert gründliche Entwicklungsarbeit, um wertvoll zu werden. Sobald sie verfügbar sind, unterstützen sie die Entscheidungsfindung auf verschiedenen Ebenen: operativ, taktisch oder strategisch. Die große Bandbreite möglicher Anwendungsfälle für digitale Zwillinge legt nahe, zunächst die Anwendungsfälle zu untersuchen und dann den digitalen Zwilling zu entwickeln, der diese Anwendungsfälle am besten unterstützt. Die Anwendung der im entsprechenden Abschnitt erwähnten Standards trägt dazu bei, dass der digitale Zwilling im Laufe der Zeit erweitert werden kann, um weitere Anwendungsfälle abzudecken.

Sobald ein digitaler Zwilling verfügbar ist, eröffnet er große Möglichkeiten für digital verbesserte Produkte.

Die Kommentarfunktion ist geschlossen.