Von der Fabrikautomatisierung zur Geschäftsprozessautomatisierung

Erkenntnisse aus der Fabrikautomatisierung bis hin zur Hyperautomatisierung auf der Grundlage der industriellen Automatisierungspraxis

Der Begriff „Robotik-Prozessautomatisierung“ verweist auf die Automatisierung. In den Fabriken ist die Automatisierung eine gut etablierte wesentliche Funktion. Wir betrachten die umfangreichen Erfahrungen in der industriellen Automatisierung als hilfreich für einen tieferen Blick auf die Automatisierung im Allgemeinen, jenseits von Robotern, und werden mögliche weitere Entwicklungen in der Hyperautomatisierung auf der Grundlage bewährter Praktiken der industriellen Automatisierung untersuchen.

Die neuen Begriffe „Robotic Process Automation (RPA)“ und „Hyperautomation (HyA)“ befassen sich beide mit der Frage, wie man die Digitalisierung nutzen kann, um die Effizienz von Geschäftsprozessen, die von Menschen ausgeführt werden, zu verbessern.

Sowohl Geschäftsprozesse als auch Fertigungsprozesse werden als zusammenhängende Arbeitsschritte dargestellt. Bei der formalen Modellierung des Prozesses stellt die Verbindung zwischen den Arbeitsschritten einen Informationsfluss bzw. im Falle von Fabriken einen Materialfluss dar. Geschäftsprozesse sammeln, kombinieren und transformieren Informationen, bis ein gewünschtes Ergebnis erreicht ist. In Fabrikprozessen werden Material und Software gesammelt, umgewandelt und kombiniert, bis ein gewünschtes Produkt hergestellt ist. Die Automatisierung von Fabrikprozessen ist eine reichhaltige Disziplin, die in erheblichem Maße zur Kostensenkung, zur Qualitätssteigerung und zur Umgestaltung der Wirtschaft beigetragen hat, indem sie die Massenproduktion und jetzt auch die kundenspezifische Massenfertigung ermöglicht. Die Automatisierung von Geschäftsprozessen ist relativ neu, und Ansätze wie RPA und HyA befassen sich nicht einmal mit der Automatisierung und Optimierung der gesamten Prozesse, sondern replizieren lediglich von Menschen ausgeführte Arbeitsabläufe digital. In diesem Beitrag untersuchen wir, wie Optimierungs- und Innovationstechniken, die in der Fabrikautomation eingesetzt werden, auf BPA angewendet werden können, um über die Versprechen von RPA und HyA hinauszugehen.

Die Betrachtung des Themas aus der Sicht der Industrieautomation, einem Bereich mit einer mehr als 50-jährigen Geschichte, hat uns dazu veranlasst, eine Verbindung zwischen den beiden Bereichen herzustellen: RPA auf der einen und Industrieautomation auf der anderen Seite.

Index

Automatisierung in Fabriken – eine Übersicht

Die Fabrikstruktur verstehen

Industrielle Produktionsstätten lassen sich weitgehend in zwei Arten von Produktionssystemen unterteilen: Prozessanlagen und diskrete Fabriken. Prozessanlagen produzieren kontinuierlich etwas, meist rund um die Uhr. Prozessanlagen können Öl, Gas, Chemikalien, Strom, Zement usw. produzieren. Der Output von Prozessanlagen wird in der Regel in Volumen oder Gewicht gemessen. Diskrete Fabriken (wir verwenden in diesem Text die Abkürzung „Fabrik“) stellen einzelne Produkte her, z. B. Autos, Unterhaltungselektronik, Industriemaschinen usw. Der Output einer diskreten Fabrik wird in produzierten Stückzahlen gemessen. Aufgrund der größeren Ähnlichkeit mit Geschäftsprozessen werden wir unsere Analyse im Kontext einer diskreten Fabrik beginnen und von dort aus Analogien ziehen.

Auf einer hohen Abstraktionsebene betrachtet, nimmt eine Fabrik Material (Rohmaterial oder vorgefertigte Komponenten) als Input und wandelt es in ein Fertigprodukt um, das seinerseits eine vorgefertigte Komponente für ein komplexeres Produkt oder System sein kann (z. B. Motoren, Computerchips).

Eine Fabrik besteht aus den folgenden Elementen:

- Die herzustellenden Gegenstände (Produkt)

- Material und Komponenten, aus denen das Produkt hergestellt wird

- Maschinen zur Umwandlung von Material und Komponenten in das Produkt, auch Roboter

- Input-, Output- und Zwischenlager (Lager, Regal, etc.)

- Transportelemente (Förderbänder, Fahrzeuge, Kräne, Rohre)

- Sensorelemente, von einfachen Sensoren, die anzeigen, ob ein Teil in Position ist, bis hin zu komplexeren Qualitätskontrollen

- Menschliche Arbeitskräfte und Bediener

Einige Produktionsschritte, häufig die Materialbearbeitung (Bohren, Biegen usw.), werden von Maschinen ausgeführt. Diese Maschinen führen eine meist automatisierte Funktion aus (Maschinenautomatisierung). Zwischen den Maschinen werden die Bauteile (automatisch oder manuell) zu anderen Maschinen oder in ein Zwischenlager transportiert. Eine Reihe von Maschinen und Produktionsschritten bilden eine Produktionslinie, die sehr oft in der Montage endet, wo Roboter oder Menschen die Komponenten zusammensetzen.

Der Automatisierungsgrad innerhalb einer Maschine ist in der Regel hoch. Entlang der Produktionslinie kann der Automatisierungsgrad variieren: Je nach Komplexität der Aufgabe können vollautomatische Roboterzellen oder manuelle Eingriffe gewählt werden. Die Sensorik entlang der Linie liefert die notwendigen Informationen, um die Korrektheit der Ausführung zu bestätigen.

Es kann sein, dass ein Produkt mehrere Produktionslinien nacheinander durchlaufen muss, meist mit dazwischen liegenden Lagerelementen. Es kann parallele Linien geben, die die gleichen oder ähnliche Produkte innerhalb derselben Fabrik herstellen.

Digitale Fabrikautomation

Wie bereits erwähnt, werden die einzelnen Prozessschritte digital gesteuert, wobei Automatisierungselemente wie speicherprogrammierbare Steuerungen (SPS) eingesetzt werden. Diese Komponenten sind mit Sensoren und Aktoren verbunden und steuern die ordnungsgemäße Ausführung der Schritte.

Die Funktion der Fabrik wird durch die Software definiert, die in der SPS programmiert ist. Bei Produktänderungen müssen die SPS unter Umständen umprogrammiert oder neu konfiguriert werden. Zu diesem Zweck müssen sie mit der Entwicklungsumgebung verbunden werden, in der die Produkte definiert werden.

In vielen Fabriken werden die Daten zentral gesammelt und die Leistung der Fabrik wird durch ein Manufacturing Execution System (MES) überwacht. Dieses System steuert die produzierten Produktchargen und überwacht den Produktionsprozess. Es ist das digitale Fenster zum Werk.

Integration von Geschäftsprozessen

Innerhalb des Unternehmens ist die Fabrik Teil der gesamten Geschäftsprozesse. Wie bereits erwähnt, muss die Fabrik die Informationen darüber erhalten, welche Produkte zu produzieren sind. Wenn auf Bestellung produziert wird, ist dies mit einer Kundenspezifikation verknüpft, die als Auftrag eingegangen ist, mit den entsprechenden Verkaufs- und Auftragsabwicklungsprozessen davor.

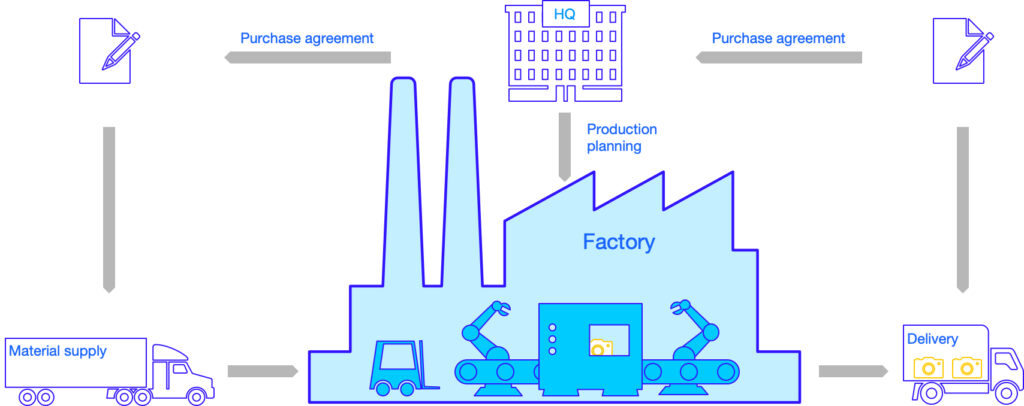

Der Produktionsprozess in der Fabrik kann daher als ein Teil des Geschäftsprozesses gesehen werden, der physische Produktionsschritte umfasst, aber er ist in einen geschäftlichen Vorprozess und auch in einen Nachprozess (Vertrieb und Lieferung) eingebettet. Sowohl die Geschäftsprozesse als auch die Produktionsprozesse stehen in Wechselwirkung mit dem Ökosystem um das Unternehmen herum: Aufträge gehen von Kunden ein, die Aufträge werden wiederum an Lieferanten geschickt, die dann Material liefern, das in der Fabrik umgewandelt wird, und die Endprodukte werden an den Kunden geliefert, der sie dann bezahlt.

Das gesamte Ökosystem funktioniert, indem es physische Komponenten/Produkte liefert (Herstellungsprozess) und im Gegenzug Geld erhält (Geschäftsprozess). Der Geschäfts- und der Herstellungsprozess sind also nicht nur innerhalb der Fabrik, sondern auch entlang der Wertschöpfungskette miteinander verbunden.

Von der Fabrikautomatisierung zur Geschäftsprozessautomatisierung

Wie wir im vorigen Abschnitt gesehen haben, sind Geschäftsprozesse und Fertigungsprozesse zwei Seiten derselben Medaille: die Herstellung und Lieferung von Produkten, für die bezahlt wird (an dieser Stelle schließen wir dienstleistungsbezogene Geschäftsmodelle aus).

Daraus ergibt sich die Hypothese, dass ähnliche Strukturen verwendet werden können, um sowohl die Fabrik als auch den Geschäftsprozess zu automatisieren. Allerdings müssen wir eine Abbildung der Entitäten auf einer geeigneten Abstraktionsebene vornehmen.

In der Fabrik ist das Objekt, das aus Material und Vorprodukten hergestellt wird, das zu fertigende materielle Produkt. Material und Teile können von der Eingangslogistik über das Lager und die Maschinen bis hin zum Endprodukt nachverfolgt werden. Jedes Produkt ist eine individuelle Einheit, die jederzeit eindeutig identifiziert werden kann, da es sich um ein greifbares Objekt handelt, das einen eindeutigen Standort innerhalb der Fabrik hat und sich in jeder Phase des Fertigungsprozesses in einem bestimmten Zustand befindet.

Auf der ersten Verarbeitungsebene stehen die Maschinen, die die Materialumwandlung und die Montage vornehmen. Dies sind die Geräte, die die Umwandlung durchführen.

Diese Geräte und Maschinen enthalten ihre eigenen Automatisierungsalgorithmen, die sie anweisen, wie ein bestimmter Schritt in der Fertigungslinie auszuführen ist, z. B. das Schweißen zweier Teile oder der Zusammenbau von Komponenten mit Robotern. Die gesamte Fabrik wird durch die Fabrikautomation koordiniert, d. h. durch die Algorithmen, die das Verhalten der automatisierten Geräte, Roboter und Maschinen koordinieren und die die ordnungsgemäße Handhabung der Teile zwischen den Maschinen entlang der Fertigungslinie überwachen.

Wenn wir versuchen, diese Komponenten abzubilden: hergestelltes Objekt, Maschinen und Automatisierung, können wir die folgenden Analogien ziehen:

Die Ebene der Fabrikautomatisierung, die die ordnungsgemäße Ausführung der Produktionslinie koordiniert, ist eine Beschreibung des Produktionsprozesses. In ähnlicher Weise ist dies bei Geschäftsprozessen die Prozessbeschreibung. Wir werden später untersuchen, wie die Automatisierungsprinzipien von der Fabrikhalle auf die Geschäftsebene übertragen werden können. Wenn wir aus der Ähnlichkeit der Prozessbeschreibung schließen, können das hergestellte Objekt und die Maschine wie folgt identifiziert werden:

Das hergestellte Objekt ist ein Satz von Informationen, der durch einen Geschäftsprozess verarbeitet wird. Dabei kann es sich um eine Kundenbestellung, ein Onboarding eines Mitarbeiters oder eine andere Information handeln, die den Prozessen eines Unternehmens unterliegt.

Die Algorithmen, die die Informationen umwandeln, können mit den Maschinen verbunden werden, die das Material umwandeln. Ein Kundenauftrag wird mit den Beziehungsinformationen des Kunden (Adresse, Bonität, Rabattstufe usw.) abgeglichen, d. h. der Algorithmus muss weitere Informationen hinzufügen, um den Kundenauftrag ordnungsgemäß auszuführen. Ähnlich wie eine Maschine, die Schrauben und Bolzen hinzufügt, die entsprechend einer Stückliste aus einem Lager entnommen werden, kann der Algorithmus entsprechend den zugrundeliegenden Geschäftsprozessen weitere Informationen aus Repositories abrufen und die Informationen im Kundenauftrag umwandeln, um die Informationen zu generieren, die zur Ausführung des Auftrags erforderlich sind.

Im Falle von RPA wird Software verwendet, um einen von einem Menschen ausgeführten Prozess zu kopieren. Der Wert, der durch die Implementierung von RPA erzielt wird, besteht einfach in der Einsparung von Aufwand (Reduzierung des Personals) und der Erhöhung der Ausführungsgeschwindigkeit. In der Fabrik wäre dies gleichbedeutend mit dem einfachen Kopieren der Handlungen eines Arbeiters. Dies bedeutet, dass RPA nur für einfache, sich wiederholende Aufgaben geeignet ist, bei denen es nur wenige Ausnahmen gibt. Die Behandlung von Ausnahmen oder komplexe Aufgaben müssen von Menschen erledigt werden, so dass die Vorteile nicht zum Tragen kommen.

Im Gegensatz dazu werden bei der Fabrikautomatisierung und -optimierung die Prozesse neu gestaltet – sowohl die zu automatisierenden Schritte als auch der Informationsfluss werden rigoros analysiert und neu gestaltet, um sicherzustellen, dass sie alle Ausnahmen abdecken können und das absolute Minimum an Interaktion erfordern. Die KPIs sind nicht nur die Einsparung von Aufwand und die Erhöhung der Geschwindigkeit, sondern auch die Verbesserung der Qualität, die durch RPA konstant bleibt. Im nächsten Abschnitt untersuchen wir, wie solche Optimierungen in der Fabrikautomation umgesetzt werden und wie sie auf Geschäftsprozesse übertragen werden können, um die gleichen Vorteile zu erzielen.

Was haben wir daraus gelernt?

Was haben wir im Laufe der Jahre aus der Automatisierung, Optimierung und Steuerung von Fabriken gelernt? (von der Anwendung auf RPA)

In den folgenden Abschnitten untersuchen wir zwei Ebenen der Anwendung der Ideen aus der Fabrikautomatisierung auf das Problem der Geschäftsprozessverbesserung. Die erste Ebene befasst sich mit Optimierungstechniken, die bereits über die derzeitige Praxis von RPA hinausgehen, da sie eine Änderung des zugrunde liegenden Prozesses beinhalten. Die zweite Ebene wendet fortgeschrittene Techniken an, die auf fortgeschrittenen mathematischen Techniken basieren, um den Ansatz zum Verständnis und zur Optimierung von Prozessen radikal zu verändern. Dies ist die Ebene der Vision und schöpft das Potenzial voll aus, das sich aus der Gleichsetzung von Fabrikautomation und Geschäftsprozessen ergibt.

Optimierung

Die erste Stufe der Optimierung kann durch die Anwendung heuristischer Techniken – auch bekannt als gesunder Menschenverstand – erreicht werden. Wir erheben nicht den Anspruch, dass diese grundlegend neu sind, denn sie werden mit Sicherheit auch anderswo angewendet, aber wir nehmen sie als Ausgangspunkt für die folgende Entwicklung.

Bei heuristischen Techniken geht es darum, einzelne Prozessschritte und den Informationstransfer zu analysieren und dann neu zu organisieren, um Doppelarbeit und unnötige Nacharbeit zu vermeiden. Beispiele hierfür wären die Durchführung derselben Textverarbeitung in verschiedenen Tools oder die Feststellung, dass mehrere Schritte dieselben Eingabedaten benötigen, diese aber aus unterschiedlichen Quellen stammen. Ein weiteres Beispiel für die Erkennung von Doppelarbeit ist die Verfolgung des Geschäftsobjekts, das umgewandelt wird, und die Feststellung, ob die gleichen Informationen mehr als einmal eingegeben werden. In diesem Fall kann eine Zentralisierung der Daten oder eine Umstrukturierung des Informationsflusses vorgenommen werden. Durch die Betrachtung des Prozesses aus der Vogelperspektive lassen sich Schleifen und Wiederholungen erkennen und beseitigen.

Der zweite Schritt ist die Anwendung von Ideen, die sich aus der Verbesserung der Qualitätskontrolle des Fabrikautomatisierungsprozesses ergeben haben. In einer Fabrik liegt es auf der Hand, dass Fehler, die bereits in einem frühen Stadium des Prozesses auftreten, erhebliche Auswirkungen auf die endgültige Prozessqualität haben können. Daher werden Qualitätskontrollen früh und häufig in den Prozess eingebaut. Für Geschäftsprozesse, die auf Informationsflüssen beruhen, sind solche Prozesse noch einfacher einzuführen. Bereits bei der Dateneingabe können Plausibilitäts- und Datentypprüfungen eingeführt werden. Bei jedem Schritt der Weiterverarbeitung der Information / des Geschäftsobjekts können Qualitäts- und Plausibilitätsprüfungen eingebaut werden. Dies sorgt für ein besseres Gesamtergebnis, da keine Nacharbeit anfällt und frühere Fehler nicht mehr korrigiert werden müssen.

In Fabriken werden physische Objekte verarbeitet, und diese Prozesse brauchen Zeit. Da nicht alle Maschinen mit der gleichen Geschwindigkeit arbeiten, führt dies dazu, dass zwischen den einzelnen Prozessschritten Pausen eingelegt werden müssen, was eine Verschwendung darstellt. Um hier Abhilfe zu schaffen, wurde die Netzwerkanalyse entwickelt, um die Prozessschritte zu ermitteln, die die meiste Zeit benötigen, oder um Engpässe zu identifizieren. Durch ein Re-Engineering an diesen Stellen des Prozesses kann der Gesamtprozess beschleunigt und optimiert werden. Durch die Digitalisierung sollten automatisierte Geschäftsprozesse dieses Problem nicht haben. Die Ausführung erfordert jedoch nach wie vor Ressourcen oder kann zu Verschwendung führen. Eine Netzwerkanalyse des Gesamtprozesses ermöglicht es, die Schritte zu identifizieren, die den Gesamtprozess aufhalten, und diese Schritte zu überarbeiten, um den Gesamtprozess zu verbessern.

Schließlich kann eine gründliche Analyse auf der Grundlage des Systems Engineering angewendet werden, um das Gesamtsystem der Prozesse neu zu gestalten und zu optimieren. In der Fabrikautomation können Teilprozesse oder ganze Prozesse neu gestaltet werden, indem man sie als ein einziges System betrachtet, mit einem gegebenen Satz von Inputs (Material, Informationen), Ressourcenanforderungen und einem Endergebnis (Produkt, Qualität, Gesamtzeit). Indem man überdenkt, was in das System eintritt und was es verlässt, können neue Ideen für die Verarbeitung innerhalb des Systems entwickelt werden, wobei der Ressourcenbedarf und das Endergebnis (Quantität, Qualität, Zeitaufwand) optimiert werden. Dieser Ansatz kann auch auf Geschäftsprozesse angewendet werden. Das einfachste Beispiel für diese Art von Re-Engineering besteht darin, eine Reihe von Prozessschritten zu konsolidieren und sie dann zu einem einzigen Prozessschritt umzugestalten. Für komplexere Systeme sind die folgenden Fragen von besonderem Interesse: Welches sind die Schnittstellen zur Außenwelt (Kunden, Lieferanten, Partner)? Woran lässt sich die Qualität des Ergebnisses messen? Können die Ergebnisse und die zu ihrer Erzielung erforderlichen Ressourcen quantifiziert werden? Vor allem die letztgenannten Schritte ermöglichen den Einsatz von Optimierungstechniken zur Ableitung optimaler Prozesse.

Die Vision der Fabrikautomation

Wenn wir über RPA hinausblicken wollen, brauchen wir ein besseres Verständnis des Gesamtprozesses. Die Grundlage dafür ist ein Modell des gesamten Informationsflusses. Sobald der Prozess automatisiert ist, kann der Informationsfluss analysiert werden. Die Bündelung des gemeinsamen Informationsflusses kann nicht nur dazu beitragen, Redundanzen zu ermitteln, sondern auch die Prozesse entsprechend ihrem Informationsbedarf neu zu gruppieren. Dieser Ansatz zum Re-Engineering des Systems basiert auf der Idee, den Informationsfluss und damit die Abhängigkeiten zwischen den verschiedenen Prozessuntergruppen zu minimieren. Dies kann letztlich zu einer Optimierung bei der Implementierung der Prozesse in einem verteilten System oder beim Entwurf einer Informationssicherheitsarchitektur für das Gesamtsystem führen. Weniger Interdependenzen können auch zur Widerstandsfähigkeit des Gesamtsystems beitragen.

Ein radikalerer Ansatz für ein vollständiges (systembasiertes) Prozess-Reengineering geht in die entgegengesetzte Richtung. Anstatt Prozesse so weit wie möglich zu aggregieren, werden einzelne Prozessschritte in kleine Schritte mit jeweils wenigen Inputs und Outputs zerlegt. Ein übergeordnetes Überwachungssystem kann dann die verfügbaren Informationen analysieren und die möglichen Schritte auswählen, um den Prozess voranzubringen. Dies ermöglicht robustere Prozesse, die möglicherweise auch mit fehlenden Informationen zurechtkommen, oder interaktivere Ansätze, da das Überwachungssystem wichtige Informationsdefizite erkennt und die menschlichen Bediener warnt, damit sie die erforderlichen Informationen liefern können. In dieser Vision gibt es keine festen Prozesse mehr, sondern viele parallele Verarbeitungsstränge, von denen jeder so schnell wie möglich mit den verfügbaren Informationen vorangetrieben wird. Die Theorie für einen solchen Ansatz liegt in den Ideen der Moving Horizon Optimization und der Spieltheorie. Die Systemausgabe wird als Optimierungsproblem für die nächste Periode formuliert und auf der Grundlage der verfügbaren Informationen iterativ gelöst.

Interessanterweise ist dieser Ansatz das mathematische Äquivalent zu dem, was ein Teammanager tut. Ein guter Manager analysiert kontinuierlich die Arbeit und den Output seiner Mitarbeiter und weist ihnen dynamisch Arbeit zu, um die Fähigkeiten und die Zeit seiner Mitarbeiter optimal zu nutzen und die KPIs des Unternehmens zu maximieren.

Schlussfolgerung

Angeregt durch die Verwendung des Begriffs „Automatisierung“ in RPA und HyA haben wir die Analogien zwischen Geschäfts- und Fabrikprozessen untersucht und neue, in der industriellen Steuerung und Automatisierung verwurzelte Ansätze entwickelt, die im Bereich der Geschäftsprozessoptimierung angewendet werden können. Wie wir gezeigt haben, gibt es ein beträchtliches Potenzial, über den derzeitigen Rahmen von RPA und HyA hinauszugehen. Eine detailliertere Anwendung dieser Ideen in einem realen Geschäftskontext würde schnell die Machbarkeit oder die Notwendigkeit einer weiteren Entwicklung beweisen.

Autoren: Christopher Ganz and Andrew Paice

Die Kommentarfunktion ist geschlossen.